Établie à Mognéville (55) dans la région Grand Est, la société Paquatte et Fils est en activité depuis 39 ans. Si le père de Manuel Paquatte a commencé seul dans son garage, l’entreprise de menuiserie compte aujourd’hui 80 collaborateurs et l’atelier s’agrandit... L’arrivée d’une machine AFS00 Schüco en octobre dernier a changé les méthodes de travail et fait bouger les lignes, pour une meilleure productivité.

Une affaire de famille

Spécialisée dans la fabrication et la pose de menuiseries PVC et Aluminium, la société est dirigée par Bernard Paquatte, fondateur et président de la SAS, son épouse Adrienne, fondatrice et directrice générale, et leurs fils. Manuel précise : « Mes parents sont toujours en activité, j’ai intégré la société en 1986 en commençant en bas de l’échelle et j’ai gravi les échelons jusqu’à la Direction générale. Mon Frère Stéphane a rejoint l’entreprise en 1990. »

Une vocation économique et sociale en milieu rural

L’entreprise a régulièrement embauché des personnes de son village de 380 habitants ou des alentours. « Ces jeunes que nous confiaient leurs familles ont appris le métier avec nous, décroché un CAP et sont devenus des piliers de notre atelier. L’investissement humain est gage de confiance et de pérennité des relations. »

L’automatisation de la production : une alternative au recrutement

Cette démarche de formation interne n’a cependant pas suffi à répondre aux besoins de main-d’œuvre de l’entreprise. « Depuis dix ans, nous voulions automatiser nos chaînes parce que nous avons du mal à recruter des opérateurs qualifiés. Le niveau de compétences de base baisse et les opérations de calcul simple ou la compréhension des plans sont sou- vent mal maîtrisées par les jeunes générations », regrette Manuel Paquatte.

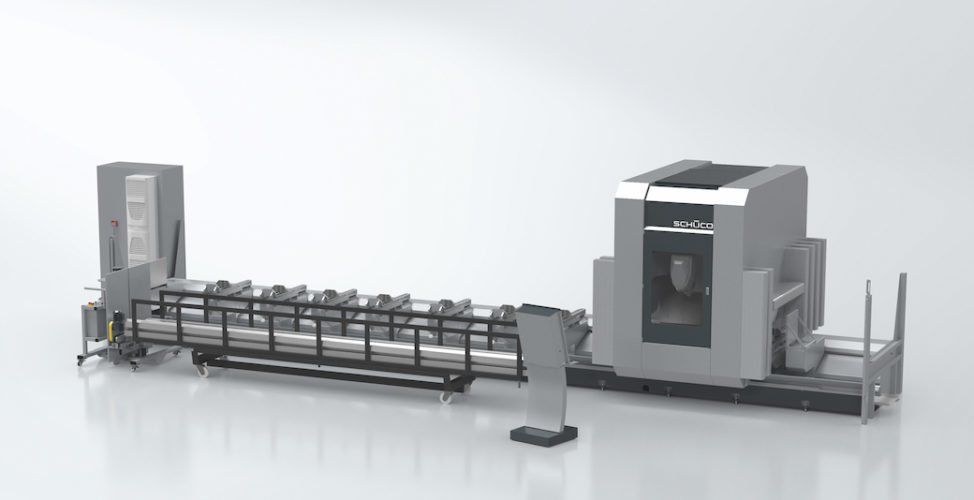

Le centre d’usinage AF500 de Schüco

La qualité en ligne de mire

Le dirigeant a misé sur la machine AF500 pour assurer la qualité de ses travaux et investi 500 000 euros pour rénover son outil de production. « Cet équipement correspond parfaitement à la taille de notre entreprise. Nous travaillons beaucoup pour le marché des particuliers qui représente 60 % de notre chiffre d’affaires, pour les promoteurs immobiliers, les collectivités locales et les marchés publics. Nous fabriquons donc tous les jours des menuiseries différentes. Depuis le 15 octobre, la machine a généré 15 % de gain de production et elle nous permet d’absorber 10 % d’activité supplémentaire. Mais ce qui compte le plus pour nous, c’est la qualité, plus que la quantité. Il est clair que nous gagnons beaucoup sur ce plan », ajoute Manuel Paquatte.

Deux ans d’accompagnement en amont

Sollicités par Manuel Paquatte, Maxime Duchemin, chargé du support productivité et digital, et Yoann Martin, responsable du service productivité - machines chez Schüco, ont accompagné l’entreprise pendant deux ans avant la livraison de l’AF 500. Avec le référent commercial de l’entreprise, ils se sont régulièrement rendus sur place pour trouver la meilleure implantation de la machine dans l’atelier, prévoir son financement et son pilotage par des opérateurs formés. Avec Maxime Duchemin, le fabricant et son équipe sont allés voir la machine en action dans le showroom Schüco en Allemagne.

« Voir fonctionner cet équipement de 12 tonnes, impressionnant avec ses 13 m de long, 3 m de large, 3 m de haut, donne une idée de sa puissance et de sa rapidité d’exécution. C’est la plus performante de nos machines et, en France, elle est encore peu répandue. Cet argument pragmatique s’ajoute à celui d’un ROI sur sept ans. », confie Manuel Paquatte.

Une reconfiguration des postes efficace

Pour intégrer la machine dans les meilleures conditions, l’atelier a été reconfiguré par Maxime Duchemin. « J’ai conseillé l’équipe Paquatte pour que la machine soit la plus efficiente possible. C’est à la matière de se déplacer (et pas aux opérateurs) pour obtenir les meilleurs flux de production. Les outils digitaux à écrans tactiles installés dans l’atelier reçoivent la documentation du bureau d’études. Ils évitent les allers-retours dans les bureaux pour consulter les classeurs. »

Les anciennes machines ont été conservées sur une chaîne parallèle pour la réalisation mécanique de produits spécifiques.

Pour un développement du marché résidentiel

Si l’entreprise Paquatte intervient dans un rayon de 150 km autour de Mognéville, elle projette d’intervenir au-delà de la Marne (60 % de son CA), en Champagne, où les chantiers qu’elle réalise bénéficient d’une forte valeur ajoutée. Manuel Paquatte mise donc sur deux de ses collaborateurs, titulaires de BTS productique, pour contrôler et faire évoluer la chaîne de production numérique : Romain Defontaine, responsable du BET Alu et Jérémy Toti, opérateur AF500, formés par les experts Schüco en Allemagne.

« Nous sommes tous très satisfaits de la qualité des profilés obtenus avec l’AF500. Nous espérons hausser notre activité de 10 à 15 % d’ici sept ans et nous réfléchissons déjà à l’installation d’une seconde machine du même type. Pour répondre à la forte demande des particuliers, nous pourrions produire des dormants sur l’une des machines et des ouvrants sur l’autre. Cette possibilité nous encourage à développer ce marché résidentiel sur lequel les marges sont avantageuses », conclut Manuel Paquatte.