Ce vendredi 1er juin 2018, AGC Glass France fête les 120 ans de son site de Boussois (59). Filiale d’AGC Glass Europe, branche européenne du premier verrier mondial (AGC), AGC Glass France est spécialisée dans le verre plat exclusivement et constitue le premier producteur de verre en France avec 3 fours de float sur l’Hexagone.

Implanté sur un terrain de 57 hectares et certifié ISO 14001, le site dispose de deux lignes qui produisent annuellement quelque 430 000 tonnes de produits verriers.

De gauche à droite : Jean-Michel Dupuis, DRH d'AGC France, Philippe Bastien, responsable activités Building AGC GLass Europe, Benjamin Saint-Huile, président de la communauté d’agglomération Maubeuge Val-de-Sambre, Corinne Deroo, conseillère régionale de la région Hauts-de-France et adjointe au maire de Maubeuge, Alexandre Coppens, directeur de l'usine de Boussois, Jean-François Heris, responsable activités Building groupe AGC

De gauche à droite : Jean-Michel Dupuis, DRH d'AGC France, Philippe Bastien, responsable activités Building AGC GLass Europe, Benjamin Saint-Huile, président de la communauté d’agglomération Maubeuge Val-de-Sambre, Corinne Deroo, conseillère régionale de la région Hauts-de-France et adjointe au maire de Maubeuge, Alexandre Coppens, directeur de l'usine de Boussois, Jean-François Heris, responsable activités Building groupe AGC Historique exceptionnel, investissements industriels soutenus, démarches qualité et environnementale poussées caractérisent ce site où AGC a notamment intégré des technologies propres de four à oxygène chaud à consommation énergétique et émissions de CO2 fortement réduites.

Un peu d’histoire sur le bassin verrier de la Sambre et rappel des facteurs d’expansion du verre plat

Aux 16e et 17e siècles, la recherche de clarté et d’ouvertures vers l’extérieur dans les bâtiments ont largement impulsé le développement de l’intégration du verre plat. Précisons qu’à l’époque, la tendance était aussi aux miroirs sur base de verre, avec Venise en véritable capitale monopolistique. En France, une politique protectionniste de création de manufactures royales, avec monopole et privilèges de fabrication est instaurée et s’accompagne notamment de droits de douanes très importants sur les produits finis importés. Un large soutien dont l’industrie verrière française a aussi largement pu bénéficier avec la création en 1665, de la Manufacture Royale des Glaces du Faubourg Saint-Antoine.

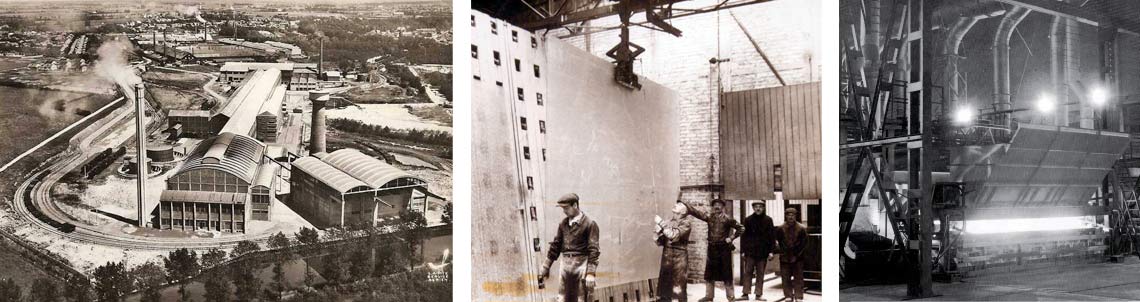

L'usine dans les années cinquante.

L'usine dans les années cinquante.Afin de contourner cette taxation, certains verriers belges décident de s’installer en France, dans le Bassin de la Sambre, près de la frontière, avec la possibilité d’y transporter les matières premières nécessaires qui, elles, ne supportent pas les droits de douane. Citons la création des Glaceries de Jeumont en 1857, de Recquignies en 1859, puis des Glaceries de Charleroi à Boussois en 1898. En 1891, notons que les Anglais s’installent également à Rousies. Des glaceries concurrentes qui seront amenées à se regrouper au début du XXe siècle sous le nom de Compagnies Réunies des Glaces et Verres Spéciaux du Nord de la France. Durant 14/18, les trois premières usines seront totalement détruites ; seule l’usine de Boussois sera reconstruite et modernisée dès 1920. Elle se spécialise alors dans les productions de glaces et de verres spéciaux (verres imprimés clairs et colorés). L’usine est d’ailleurs considérée, à l’époque, comme la plus importante unité de production d’Europe Continentale.

Il ne subsiste plus aujourd’hui que l’usine historique des Glaces de Boussois. En 1982, l’usine, cédée par BSN, est reprise par le groupe américain PPG, puis en 1999, elle passe sous le contrôle de la société belge Glaverbel (devenue depuis AGC), filiale du groupe japonais Asahi.

De 1945 à 1980, le site bénéficie du développement continu du marché de l’industrie automobile et des besoins croissants de l’immobilier, avec une évolution des techniques de production de la glace polie ainsi que des produits transformés pour l’automobile. En 1955, l’usine déploie l’unité de Coulée Continue Twin, produisant de manière continue, un ruban de verre usiné ne nécessitant plus qu’une opération finale de polissage. En 1966, le procédé Float Glass, qui produit de manière continue et à fort tonnage un ruban de verre qui ne nécessite pas de polissage, remplace avantageusement la Coulée Continue Twin. À partir de 1980, l’usine se consacre aux seules activités de production de verre et de la transformation pour l’industrie automobile (division Splintex). Aujourd’hui, cette dernière activité a été reprise par une autre entité du Groupe AGC pour spécialiser le site dans la production de verre float avec les dernières technologies de pointe.

AGC Boussois : investissements soutenus, environnement respecté et process performant

Depuis son acquisition par Glaverbel (AGC) en 1999, le site de Boussois a bénéficié de toute l’expertise et de la puissance industrielle du leader mondial du verre plat. Fort de 250 collaborateurs à temps plein à ce jour, le site a fait face, en 2013, à une surcapacité du marché européen pour restreindre sa capacité à un four en fonctionnement. Après 3 ans d’arrêt, le four B1 est à nouveau en service pour accompagner les besoins croissants des marchés.

Aujourd’hui AGC Boussois couvre 57 hectares, cumule quelque 4,5 km de route et 7,5 km de rail à destination du ferroutage. Sa production globale est d’environ 1.300 tonnes/jour, constituée de Planibel Clearlite(1) et de Planibel Clearvision(2). Le tout dans des dimensions “PLF” Grands Formats (plateaux de 3,21 x 4,5 à 6,1 m) et “DLF” (petits plateaux de 3,21 x 1,8 à 2,5 m).

Une partie de la production Boussois est ainsi vendue aux clients actifs dans les secteurs de la miroiterie en général ou à des producteurs de double vitrage. Tandis que l’autre partie est expédiée vers d’autres usines du groupe AGC pour y être transformée en produits semi finis tels que les miroirs, les verres laqués, à couches basse émissivité ou feuilletés.

En 2008, AGC a réalisé, avec l’aide de subsides européens, des investissements pour la modification d’une des 2 lignes de production : passage d’un four traditionnel alimenté par de l’air ordinaire à un four opérant avec 100 % d’oxygène pur (oxycombustion), première en Europe(3). En collaboration avec Air Liquide (fournisseur d’oxygène et de brûleurs), cette nouvelle technologie d’oxycombustion allait par ailleurs bénéficier d’une avancée supplémentaire avec la récupération de la chaleur des fumées pour préchauffer les gaz avant leur injection dans le four. Un dispositif qui s’avérait être une première mondiale à l’époque, requérant un investissement de plusieurs dizaines de millions d’euros. La combinaison oxycombustion et préchauffage des gaz allait valoir, à l’outil, une réduction de consommation énergétique d’environ 25 %, entraînant une diminution très sensible des rejets atmosphériques : moins 15 % de CO2, moins 38 % d’oxydes de soufre (SO2) et moins 83 % d’oxydes d’azote (NOx). Et la ligne de devenir une des plus écologiques au monde(4).

Précisons aussi qu’AGC a mené en 2010, une campagne de travaux sur l’autre ligne visant à prolonger la durée de vie du four (plus d’une dizaine de millions d’euros).

Dans la même logique environnementale, AGC a doté le site des meilleures technologies disponibles pour le traitement des fumées des fours qui garantissent des émissions atmosphériques les plus basses possibles pour un environnement parfaitement préservé.

Le process utilisé épure les fumées grâce à l’une des matières premières utilisée pour le verre (la soude) ; le résultat de cette épuration (le sulfate de sodium) rentre lui aussi dans le processus du four, ce qui garantit un niveau de déchets quasi inexistant.

Environnement encore, depuis 2014 AGC Boussois a repris le transport par train pour diminuer le nombre de camions sur la route concernant l’arrivée des matières premières (sable, soude...) et a des projets pour des expéditions par rail de certains verres.

Côté qualité, AGC Boussois dispose de son propre laboratoire d’analyse en interne qui suit quotidiennement la composition du verre. Des appareils de détection de défauts en continu équipent chaque ligne de production, qui se doublent de l’autocontrôle d’opérateurs parfaitement formés et d’une équipe qualité dédiée surveillant en continu le produit fini. Un véritable gage de qualité qui fait d’ailleurs la réputation des produits AGC Boussois.

AGC Boussois se distingue également par la production de verre spécifiques : verre hautement transparent (Planibel Clearvision), verre de forte épaisseur ou encore verres de grandes dimensions jusqu’à 16 mètres (par rapport à un maximum standard actuel de 6 mètres) dédiés aux grands projets architecturaux de prestige qui constituent des références prisées des professionnels (architectes, maîtrise d’œuvre, maîtrise d’ouvrage...).

Des Carreaux d'une longueur exceptionnelle de 16 m pesant 1,6 tonne chacun.

Des Carreaux d'une longueur exceptionnelle de 16 m pesant 1,6 tonne chacun. Pascal Bielle, directeur commercial France d'AGC Glass, lors de la journée du 1er juin à Boussois.

Pascal Bielle, directeur commercial France d'AGC Glass, lors de la journée du 1er juin à Boussois.(1)Planibel Clearlite est le verre transparent d’AGC Glass Europe destiné aux marchés de la miroiterie en général et aux fabrications industrielles de vitrages isolants. Il constitue aussi la matière première d’autres produits élaborés par AGC Glass Europe tels que les verres à faible émissivité pour la fabrication des vitrages isolants, les miroirs ou les verres laqués pour la décoration.

(2)Planibel Clearvision est le verre hautement transparent d’AGC Glass Europe. Sa particularité réside dans son aspect esthétique particulièrement neutre et sa transmission lumineuse plus élevée que celle du Planibel Clearlite. Apprécié pour la fabrication de mobilier contemporain haut de gamme, pour les gammes de verres laqués ou émaillés de couleurs claires ou à pigments spécifiques ou l’élaboration de verres à couches donnant un haut pourcentage de transmission lumineuse aux vitrages des bâtiments.

(3)Dès lors que l’air contient 20 % d’oxygène nécessaire au process et 80 % d’azote, l’oxycombustion évite le gaspillage de devoir brûler l’azote, inutile au process.

(4) Sur une base comparable, par tonne de verre vendu, les fabrications de verre d’AGC ont réduit leurs émissions directes de CO2 de 11 % depuis 2002. D’une manière plus globale, concernant les fours du Groupe AGC en Europe, le rapport 2018 sur le développement durable est désormais en ligne sur www.agc-glass.eu/fr. Notons également que les produits verriers d’AGC visent globalement à réduire les déperditions énergétiques des bâtiments et que le rapport entre les émissions de CO2 générées par leur production et les réductions de CO2 obtenues par leur utilisation est de 10. Ce qui signifie que pour une tonne de CO2 émise dans l’atmosphère par les activités d’AGC, 10 tonnes de CO2 seront économisées grâce à l’utilisation de ses produits (isolation des bâtiments, apport de lumière et de chaleur du soleil...).

Bonjour Monsieur BIELLE,

Bonjour Pascal,

MERCI DE TRANSMETTRE CET EMAIL A PASCAL BIELLE QUE JECONNAIS TRES BIEN ET PERSONNELLEMENT, MAIS J’AI PERDU SES COORDONNEES.

Bonjour Pascal

J’espére que tout va bien pour toi en ces temps surprenant.

Mahé devait me faier parvenir ton numéro detéléphone…

J’aurai besoin d’un renseignement RH sur un de tes anciens Collaborateurs, nous avons parlé de toi.

Pascal COSTE

06 20 96 73 52

pascal.Coste@cdsp.fr

Bonjour

J ai acheté à un particulier, un parbrise de Renault Floride, qui portait une étiquette Glaces de Boussois.seriez vous en mesure de nous fournir ce type de parbrise?

Je suis le Président du Bretagne Floride Caravelle Club.

En vous remerciant pour votre future prise de contact

J Luc LE MEUR