Pour ce fabricant multi-matériaux de menuiseries, l’important est de répondre rapidement aux besoins des artisans, avec des solutions “cousues main” réalisées avec les machines les plus adaptées. L’investissement 2020 a été consacré au PVC.

Le terrain actuel, avec ses 27 000 m2 de bâtiments, est saturé depuis le dernier agrandissement, une “tour” de bureaux construite en 2017. Mais un terrain de 9 hectares situé dans la même zone a été acquis pour de futurs projets.

Leul Menuiseries transforme aussi bien le bois, que le PVC et l’aluminium pour fabriquer des portes et fenêtres sur-mesure, avec pour seul objectif une qualité à la hauteur des attentes de ses clients artisans. Cette entreprise familiale du nord des Deux-Sèvres a regroupé ses trois ateliers de menuiserie sur un site unique, qu’elle n’a cessé d’aménager depuis 1990, dans la zone industrielle de Louzy, en périphérie de Thouars.

A 70 ans, Dominique Loeul, dont la passion de la mécanique et de l’électronique est intacte, assure toujours la veille technologique et sélectionne les machines les plus adaptées aux besoins de l’entreprise. A droite : Ludovic Loeul, PDG de Leul Menuiseries.

110 000 ouvertures produites annuellement par 400 collaborateurs

En 1973, Dominique Loeul a tout juste 23 ans lorsqu’il installe dans un village proche de Thouars, son atelier de menuiserie bois, dans lequel il fabrique, seul, des fenêtres qu’il pose chez ses clients, des particuliers du Thouarsais.

Depuis, bien des changements sont intervenus dans son entreprise. Guidé par sa passion des machines et par un sens aigu des besoins du marché, Dominique Loeul ne tarde pas à donner une tournure plus industrielle à son outil de production. En 1990, il “prend le train du PVC” sans pour autant abandonner le bois. Dès lors, la croissance de l’entreprise s’accélère. En 1996, Leul Menuiseries se lance dans l’alu, avec le même succès, arrêtant cette même année l’activité de moulure, démarrée en 1982.

Aujourd’hui, avec 110 000 ouvertures produites par an, 400 collaborateurs et un chiffre d’affaires de plus de 50 millions d’euros, l’entreprise est l’un des fleurons de l’industrie thouarsaise. Principal matériau travaillé, le PVC représente plus de 50 % de l’activité globale. Quel que soit le matériau des menuiseries fournies, la réputation du fabricant a largement dépassé la région, puisque 3 600 artisans répartis sur presque tout le territoire lui font confiance.

« En moyenne, nous produisons 450 menuiseries de tous types par jour, toutes différentes », souligne Dominique Loeul. Le fondateur de l’entreprise reste présent au quotidien, bien qu’il ait organisé sa succession de longue date : son fils aîné Ludovic dirige la société depuis plus de dix ans, tandis que son autre fils Alexandre gère le service Système d’information.

Le “centre névralgique” est un important service d’administration des ventes où se répartit la gestion des devis, des commandes, des réclamations clients, et les mises en lots, avec pour objectif d’apporter la solution adaptée à chaque besoin (Leul dispose même d’une petite équipe de fourniture-pose pour satisfaire une demande très locale). Le suivi mensuel d’indicateurs de qualité de chaque atelier permet d’ajuster les données pour optimiser le fonctionnement.

Investir pour rester au top

Particulièrement attentif au choix des équipements techniques et à l’organisation des ateliers, le comité directeur de l’entreprise estime indispensable d’investir en continu dans son outil de production, sur des équipements performants et certifiés (et souvent à l’avant-garde : par exemple, Leul était parmi les premiers industriels à s’équiper d’une ficheuse pour les dormants, révolutionnaire en 1995).

Avec trois matériaux à travailler, il s’agit de maintenir les trois ateliers à un niveau technologique satisfaisant.

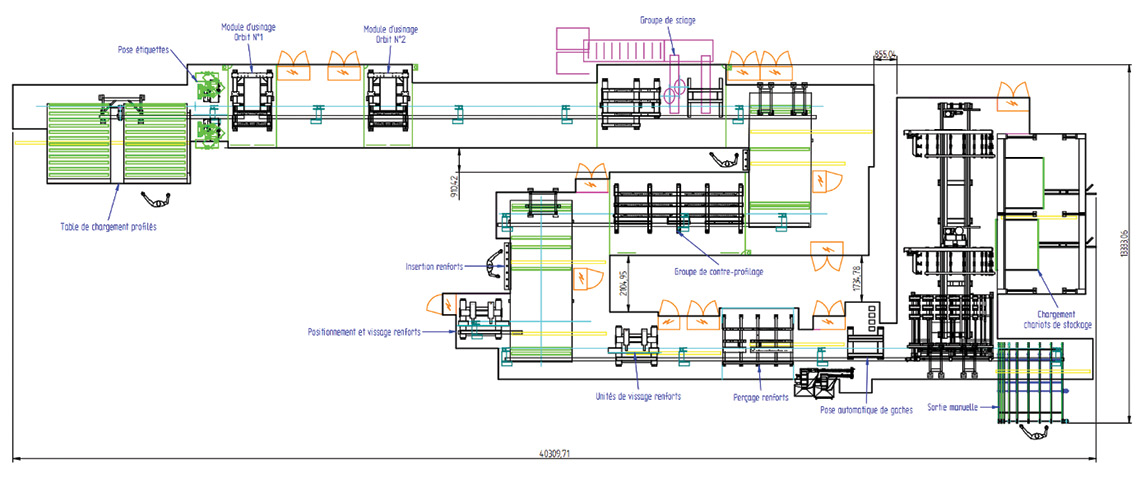

Les investissements de 2020 ont été concentrés sur l’atelier PVC. « La refonte de cet atelier a commencé par l’arrivée d’un nouveau centre de débit des renforts », raconte Hervé Pelé, le directeur commercial et marketing, « il nous fallait un système automatique de vissage des renforts sur le PVC, pour remplacer deux machines qui ne permettaient plus d’augmenter la cadence. » Poussée à son terme, la réflexion a mené à d’autres transformations pour un total avoisinant les 3 millions d’euros. Au centre de débit des renforts s’est ajoutée l’installation d’un nouveau système d’aspiration centralisé (en juillet). La pièce maîtresse de l’atelier a été livrée fin août : un centre d’usinage dernière génération qui, une fois atteint son rythme de croisière, remplacera les deux centres préexistants. « Cela nous permet d’augmenter notre capacité de production d’environ un tiers, ce qui laisse une belle marge de progression », indique Hervé Pelé.

En sortie de la ligne de dormants sera installée, fin décembre, une platineuse.

Même si les cinq lignes de soudage et ébavurage peuvent absorber une augmentation de la cadence sans difficulté, l’acquisition de soudeuses sans ébavurage est envisagée. « Compléter la modernisation de l’atelier PVC en revoyant les opérations en aval n’est pas une priorité, mais nous y viendrons tôt ou tard. Les demandes de menuiseries de couleurs sont de plus en plus importantes. Comme nous n’avons pas de ligne dédiée, nous passons tous les profils dans les mêmes machines », résume Hervé Pelé.

Bien d’autres projets à venir

Une dizaine d’autres développements en gestation sont déjà bien avancés. Parmi ceux-ci, Leul Menuiseries compte optimiser l’expédition, en réaménageant l’agencement du site et en agrandissant les plates-formes de chargement, afin de fluidifier les circulations.

Côté équipement, c’est au travail du bois que seront consacrés les prochains investissements : « Nous prévoyons une refonte des gammes d’ici à 2023 ou 2024, de façon à les adapter à notre finition Totale Usine. La couleur sur le bois est une demande de plus en plus forte et représente aujourd’hui plus de 50 % du marché », explique Hervé Pelé. Aujourd’hui, la finition totale des menuiseries bois de Leul est sous-traitée avec un partenaire local, qui utilise un robot de laquage développé pour Leul. « Nous devons adapter notre fabrication, de façon à faciliter l’application de la peinture. »

Des produits et des services sur-mesure

“Leul vous va si bien”, le slogan choisi pour exprimer l’idée du “cousu main”, s’applique aux produits mais également aux services supports. Livrer sous trois à quatre semaines implique de maîtriser parfaitement le processus, avec une gestion numérisée de la commande de bout en bout.

Une autre spécificité de l’entreprise, qui favorise aussi sa réactivité, est d’avoir intégré la maintenance de l’outil de production. Les 20 personnes du service maintenance sont prêtes à intervenir immédiatement. « Il était primordial d’être autonome de ce point de vue, pour ne pas perdre de temps. Nos équipes sont polyvalentes, mais chaque membre a aussi sa spécialité », précise Dominique Loeul. Ce service réfléchit aussi à des process machine propres à l’entreprise.

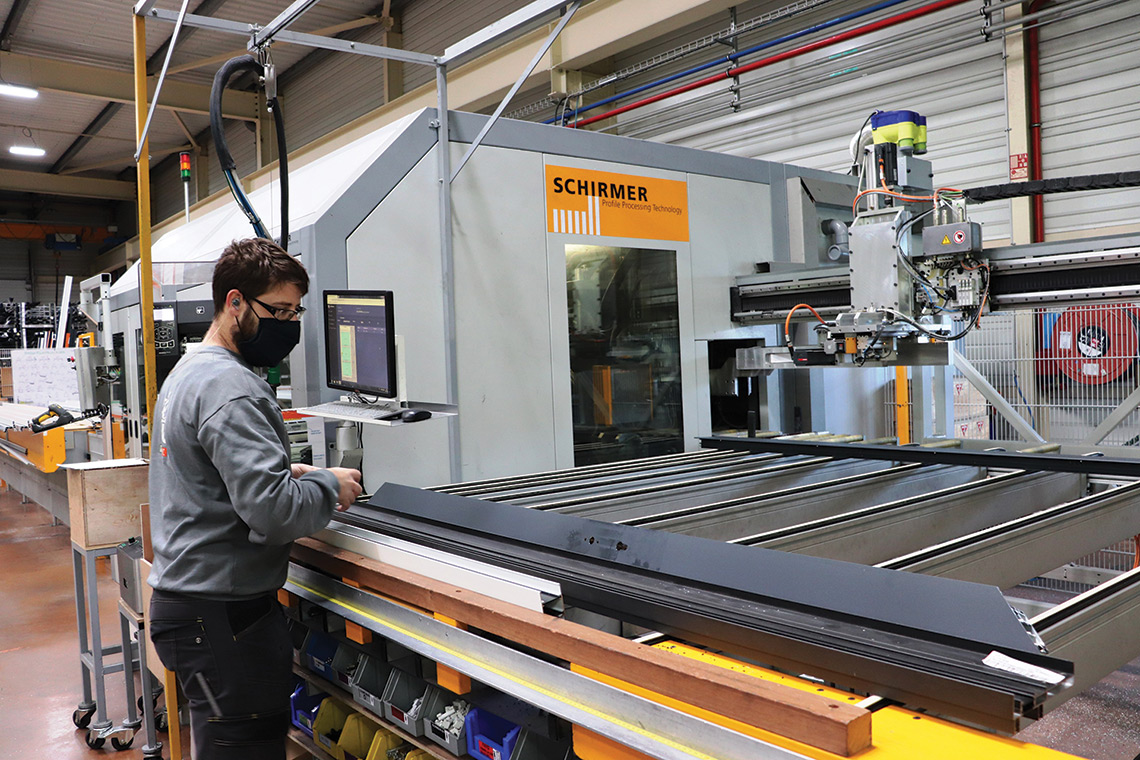

Le nouveau centre Schirmer de débit des renforts acier permet d’optimiser les segments dans les barres, évite les déformations des profils, améliore la qualité de la coupe et alloue une référence au renfort (qui le relie au segment ad hoc).

L’aspiration centralisée est pilotée automatiquement. Aspirés au niveau des machines, les copeaux de PVC sont dirigés à l’extérieur. Ils sont filtrés dans la trémie (le conteneur métallique cache la turbine d’aspiration). Conditionnés en big bags, ils seront réintégrés dans un process de fabrication de PVC. L’entreprise est engagée dans une démarche environnementale.

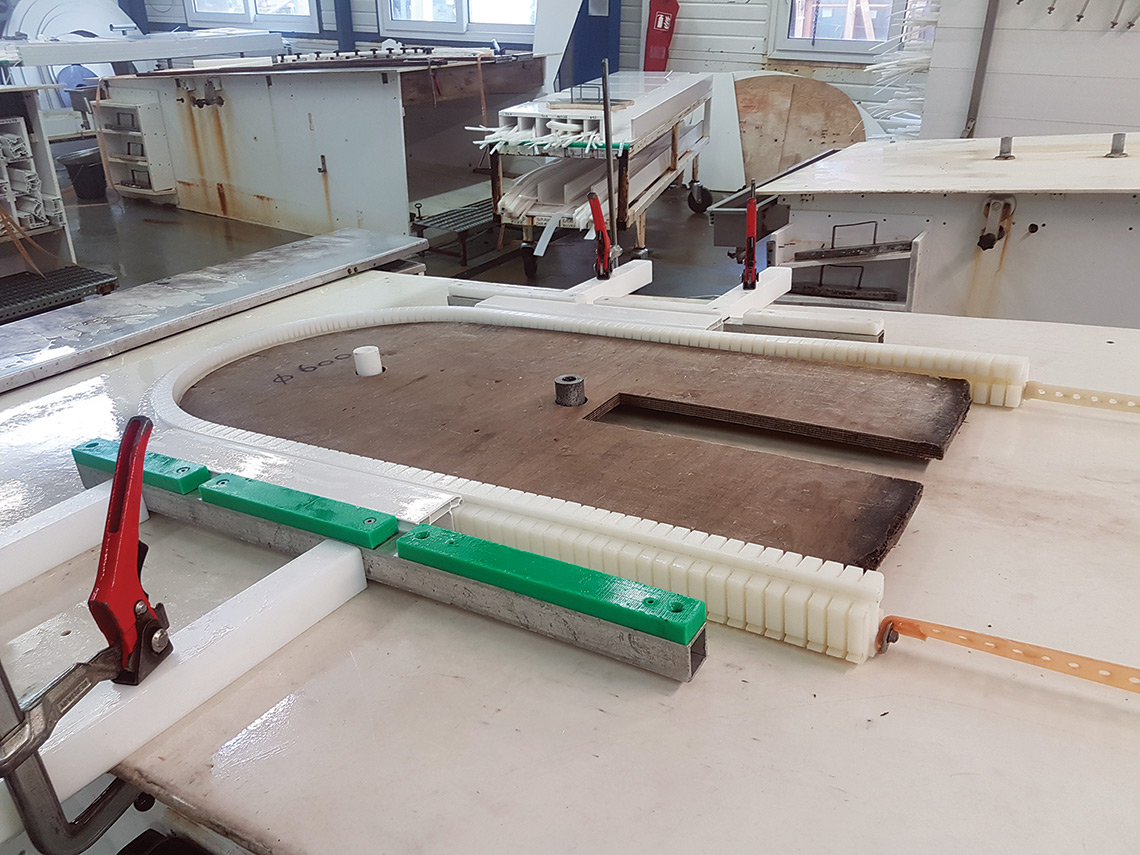

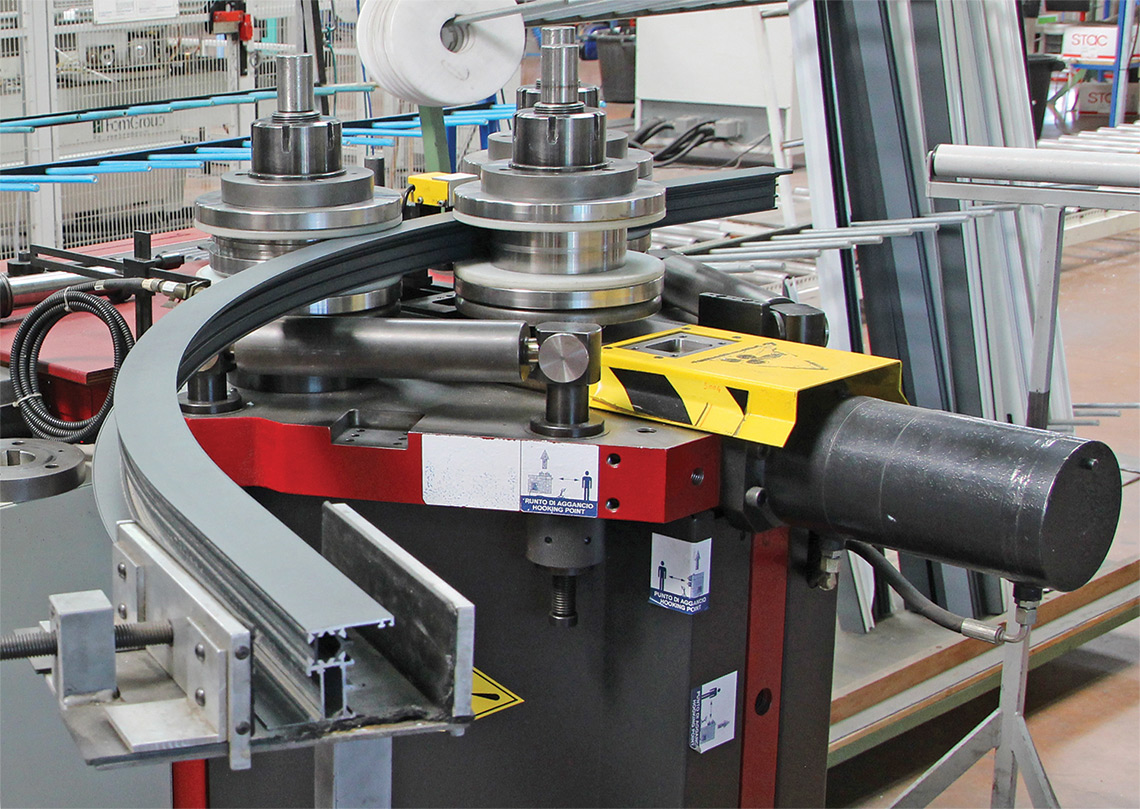

Trempé dans l’huile chaude, ce profil ramollit. Il est placé sur un gabarit œil de bœuf et maintenu en attendant de redescendre en température.

Arrosé, le profil refroidit en prenant la forme souhaitée. Plus tard, il est mis à tremper dans l’eau froide pour finir de durcir.

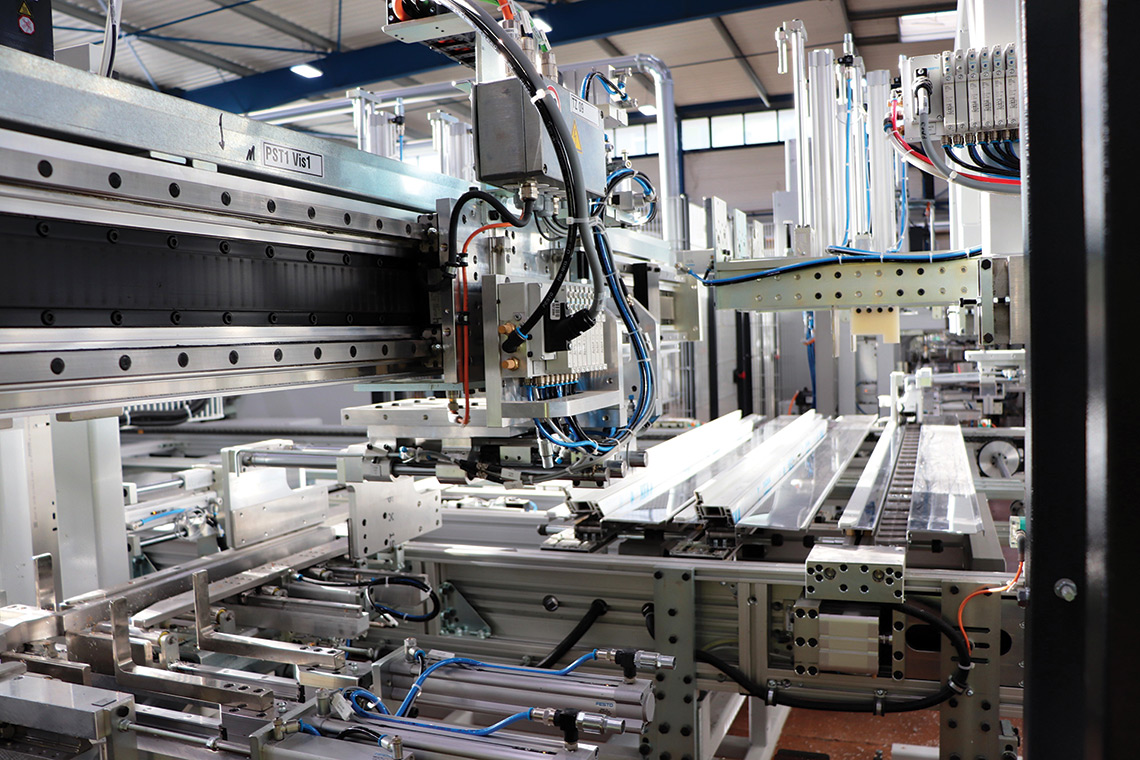

Il a été entièrement repensé il y a quatre ans, pour gagner en qualité et en rapidité de production. Tout est fait pour éviter d’abîmer la menuiserie : le travail à hauteur et la mise en place de la transitique ont permis de limiter les rayures sur les profils.

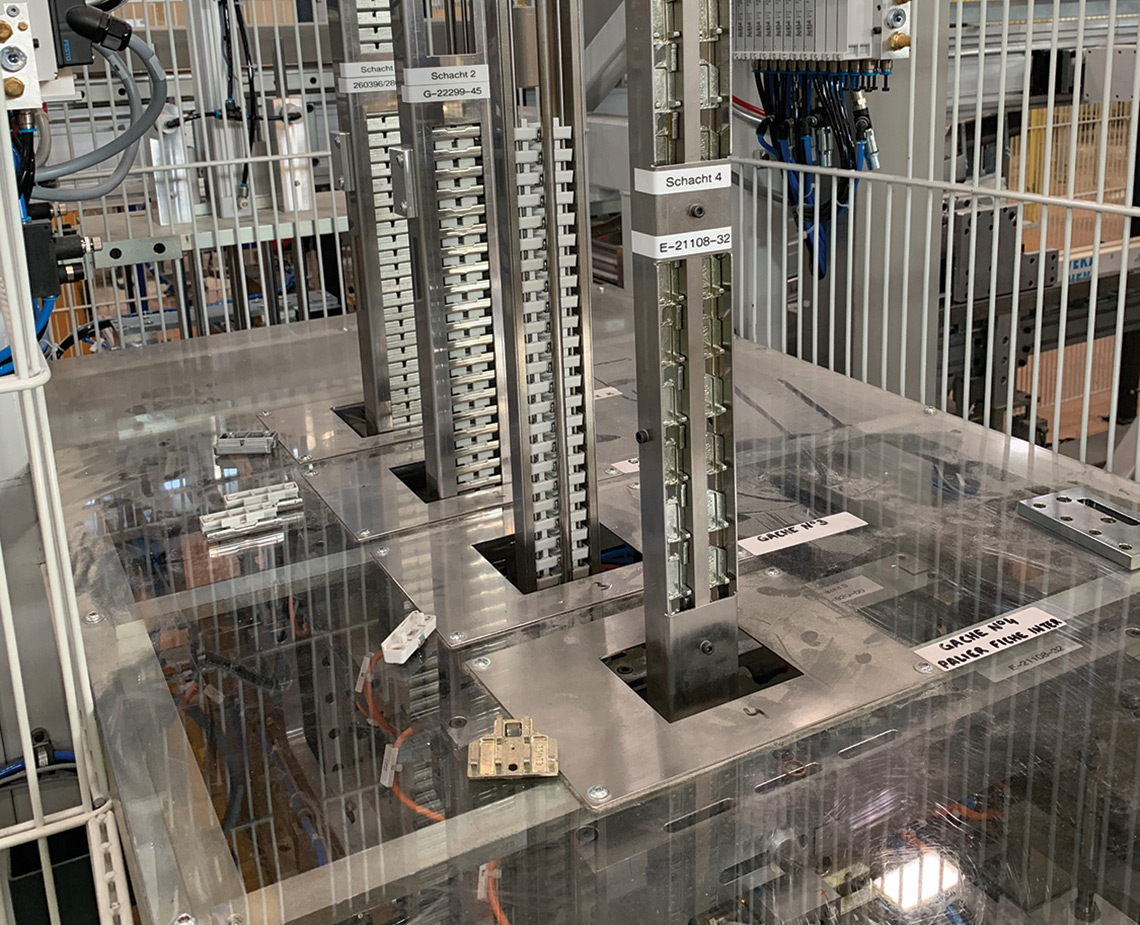

Les barres sont positionnées manuellement sur la table de chargement du Schirmer (choisi pour sa rapidité et pour les indications qu’il porte sur la barre ; notamment le positionnement des gâches).

Les châssis spécifiques (cintres, trapèzes, etc.) sont fabriqués manuellement par les menuisiers (excepté la découpe et l’usinage).

La machine a été distribuée par DGM Industries France. Le spécialiste des équipements industriels pour la menuiserie industrielle et les profilés vient presque en voisin, puisqu’il est basé à l’ouest d’Angers. « En 2020, c’est le plus grand centre PVC existant en France », souligne Hervé Delhommeau, son dirigeant.

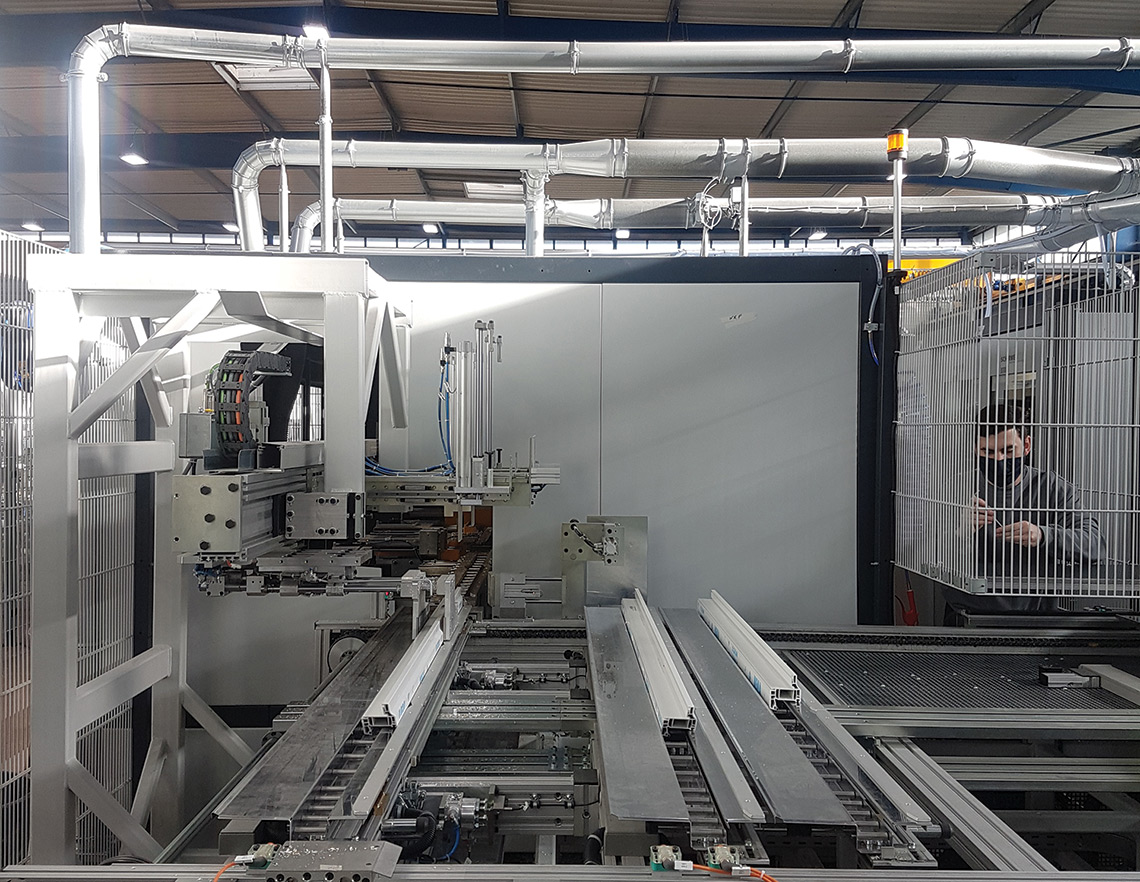

Occupant une surface au sol de 520 m², ce “monstre”, dirigé par trois opérateurs, serpente sur 70 m de long. Capable d’usiner un segment toutes les 15 secondes, il permet de produire un cadre à la minute. Soit une capacité de 500 fenêtres par jour. Les deux centres qu’il va remplacer en produisent 300 par jour (ils restent en fonction jusqu’à la fin de l’année, pour l’un, et jusqu’à ce que le Schirmer atteigne son rythme de croisière, pour l’autre).

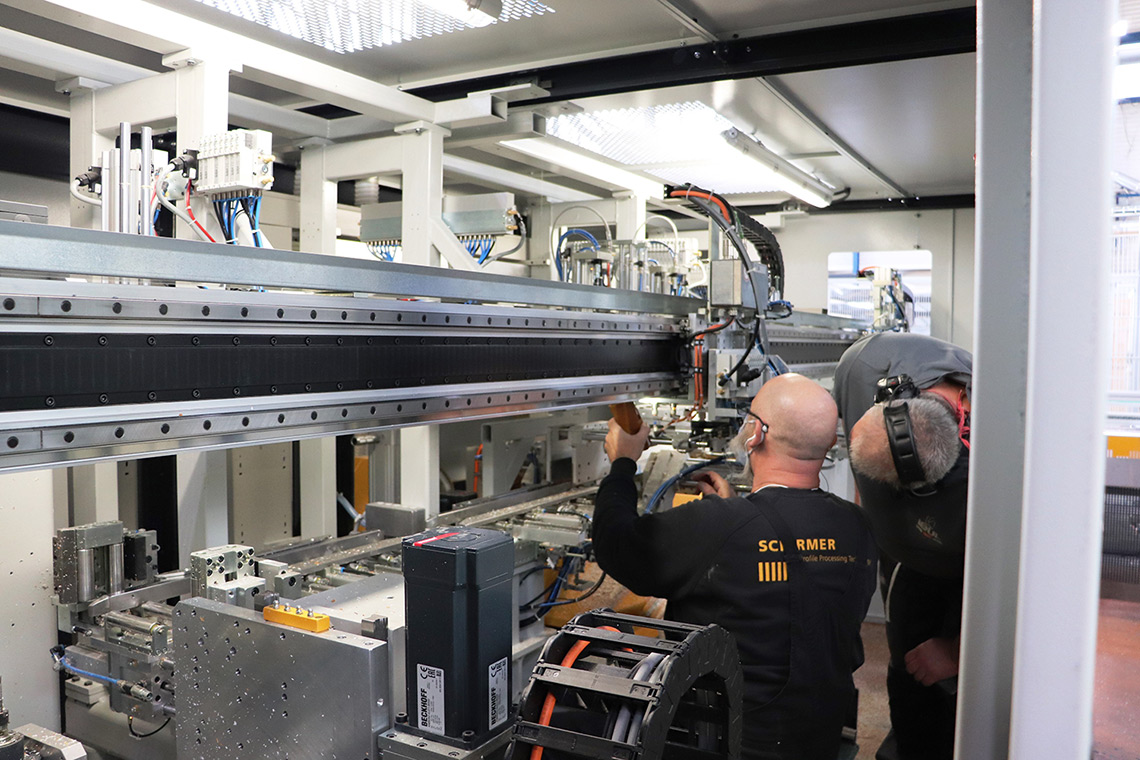

Dans les entrailles de la machine, des techniciens de Schirmer familiarisent les opérateurs de maintenance et d’usinage au paramétrage.

Les deux postes d’usinage sont composés chacun de deux demi-coquilles pouvant usiner sur quatre axes, en simultané et très rapidement, sur toute la longueur de la barre.

Tapis de changement servant à la fois de zone tampon et à transporter les segments vers la zone de contre profilage (une opération manuelle jusque-là).

Une pince cale très précisément le renfort dans le segment ; l’ensemble est fixé par une première vis, puis le poste à quatre têtes de vissage parachève de le solidariser. Les segments nécessitant un usinage à la fois du PVC et de l’acier passent dans une nouvelle zone d’usinage.

La suite du process est classique : manutention des chariots vers les lignes de soudage-ébavurage (deux pour les dormants, trois pour les ouvrants). Soudage à quatre têtes (à gauche), ébavurage (à droite), puis fichage, montage, préparation et vitrage.

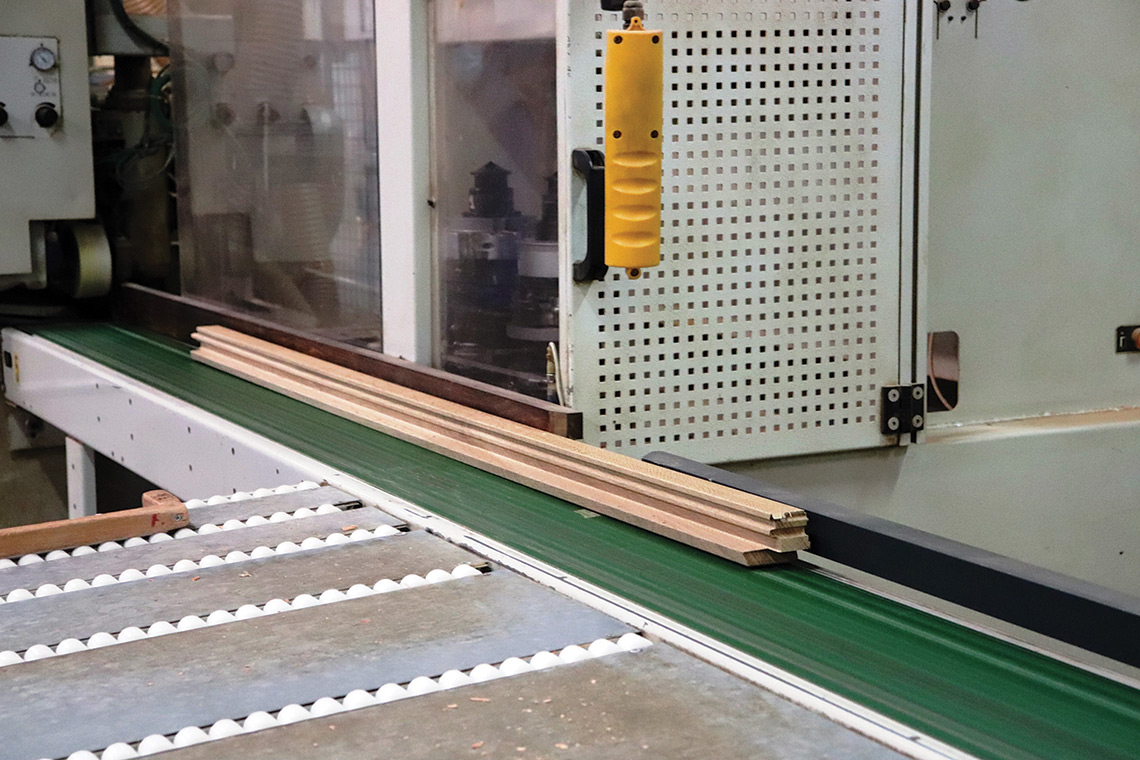

Matériau historique de l’entreprise, le bois conserve une place à part. Cette matière noble est travaillée, comme le veut la tradition, de façon encore très manuelle. Certaines phases seront prochainement optimisées par la modernisation de l’outillage.

Mise en forme du profil en différentes étapes : les extrémités sont découpées en tenons et mortaises, puis divers dégrossissages donnent ses dimensions finales au profil.

1 comment